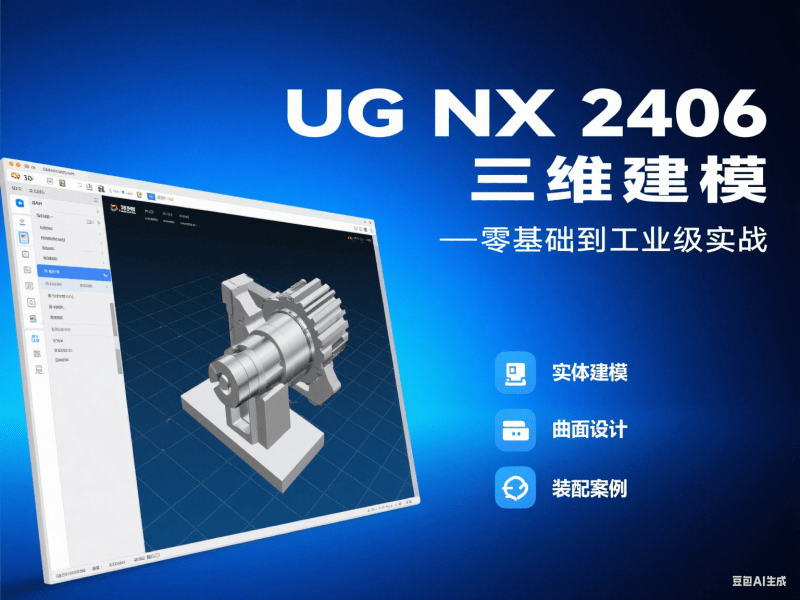

本课程深度聚焦 UG NX 1980 环境下的零件数字化工艺流程设计,尤其侧重利用 CAXA 或类似电子工艺图表工具,标准化复杂零件的数控加工顺序。通过对一个典型机械零件的几何特征分析,我们将系统地规划从毛坯下料到最终表面处理的六大核心工序,确保加工精度、效率与质量的可控性。此方法旨在建立清晰、可追溯的生产指导文件,为后续的 CNC 编程与实际操作奠定坚实基础。

🔥 提示:本节教程的实战视频就在下方,点击即可播放!

## 绪论:CAXA 工艺图表与数字化流程管理

在现代 CNC 加工体系中,工艺文件的标准化是实现高效生产的关键。CAXA 工艺图表作为一种电子化模板,取代了传统的纸质表格,能够将复杂的加工步骤、使用的机床、所需尺寸以及必要的备注信息进行集成化管理。这种数字化模板确保了工艺流程在车间执行时的准确性与一致性。

### 工艺流程设计的重要性

工艺流程设计不仅是罗列加工步骤,更是基于零件的几何精度要求、材料特性以及机床能力进行优化排序。合理的工序排布可以有效减少装夹次数(降低定位误差),避免加工变形,并最大限化利用机床的效率。例如,精密的基准面应尽量在加工周期的早期或末期进行精密处理。

## 零件几何分析与工序分解

对于本次实例零件(具备外形轮廓、深孔、型腔和多个基准平面的特征),我们遵循“先基准、后其他;先粗后精;先面后孔”的基本原则进行工序分解。

###

第一步:原材料准备与毛坯确定

这是所有加工的起点。工艺人员需根据零件图纸,明确材料牌号(如 Cr12 或 45#钢)以及初始毛坯的尺寸。在图表中,我们需要清晰标明下料尺寸,例如,如果最终零件厚度为 75mm,则毛坯厚度可能设定为 75.5mm,预留足够的磨削余量。下料阶段需要确保毛坯几何尺寸满足后续工序的装夹要求。

###

第二步:外轮廓高精度成形(线切割)

由于零件的外形轮廓可能包含复杂的非圆曲线或微小R角,且需要较高的垂直度及光洁度,我们选择**线切割(Wire EDM)**作为第二步工序。

**操作要点:**

1. 首先在粗加工后的毛坯上留出线切割的余量。

2. 线切割负责将精确的外形轮廓切出,同时保证这些轮廓面具有较高的几何精度,从而为后续的型腔加工提供精确的定位基准。

3. 对于不需要的或临时辅助结构,可以在图纸中标记或在 CAD 图层中隐藏,简化加工流程。

## 复杂特征的数控高效加工

完成基准和外轮廓的粗精加工后,进入核心的数控加工阶段,以完成内部特征。

###

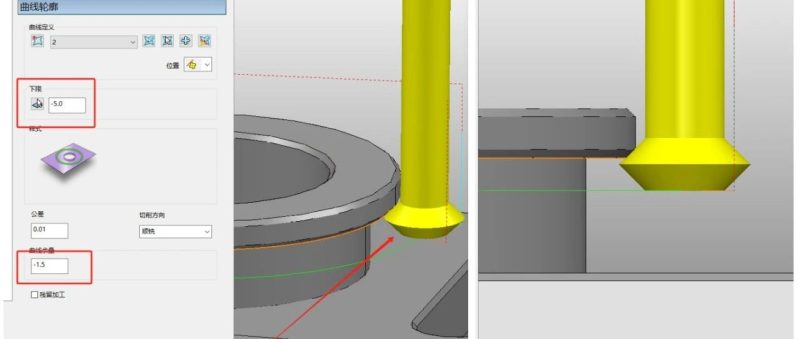

第三步:加工中心(立式)铣削与型腔加工

主要使用立式加工中心(VMC)处理零件的平面特征和内部型腔。此阶段需要完成对零件的主体形状进行挖空和铣削。

**关键加工内容:**

1. 铣削大面积型腔和凹槽,去除大量材料。

2. 加工内部的各种小槽、T型槽或斜面。

3. 此步通常采用三轴联动进行加工,重点在于控制刀具路径,避免产生毛刺和应力集中。

###

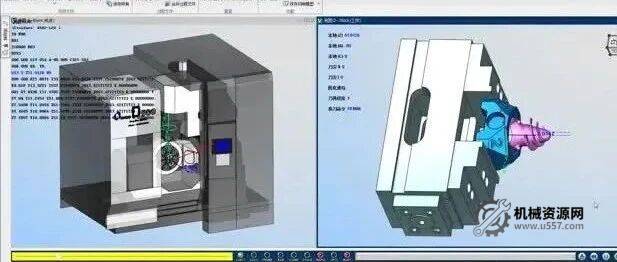

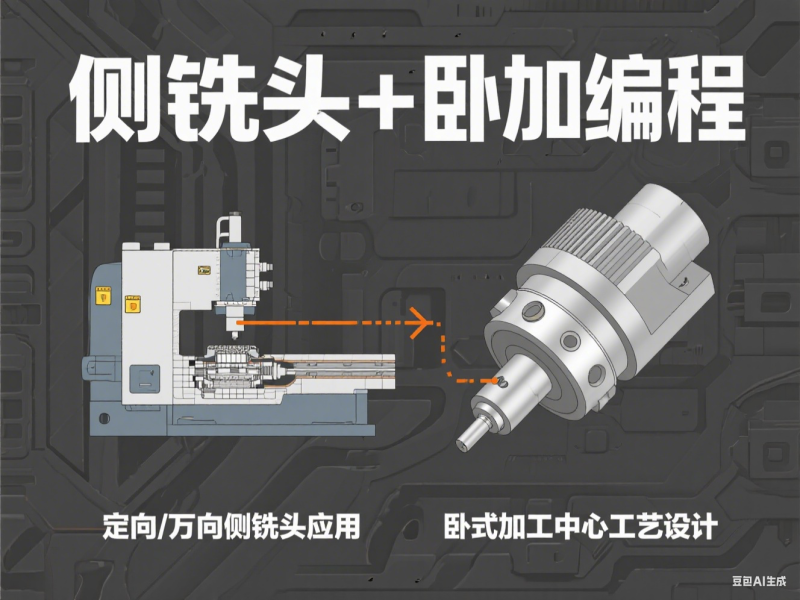

第四步:卧式/四轴加工(多面钻孔与侧面特征)

考虑到零件上存在侧面孔位和需要多角度加工的特征(如深孔、螺纹孔等),引入**卧式加工中心(HMC)或四轴转台**。

**操作目的:**

通过一次装夹,利用卧加或四轴转台实现对多个侧面特征的连续加工,极大地提高了位置精度和加工效率,减少了重复装夹带来的累积误差。此阶段需将图纸中的所有侧面孔位(包括沉孔、铰孔等)全部加工到位。

## 精修与表面处理

在数控加工完成后,进入对精度要求最高的工序以及最终的防护处理。

###

第五步:精密磨削确保平面度与基准

磨削工序是保证零件关键平面度、光洁度和尺寸精度的核心手段。

**操作细节:**

1. 磨削关键基准面,通常是零件的上下两个主要工作面。

2. 通过精密平面磨床,将这两个基准面的平行度和平整度控制在图纸要求的公差范围内,确保零件在后续装配或使用中的功能性。

###

第六步:最终检验、精加工与防护处理

最后一步是对零件进行全面的质量控制和最终处理。

**包含工序:**

1. **钳工处理**:去除所有毛刺、飞边,进行必要的倒角或小孔倒圆。

2. **清洗与检验**:彻底清洗加工过程中残留的切削液和碎屑,并进行三坐标或人工测量,确保所有尺寸、位置精度均符合要求。

3. **表面处理**:根据图纸要求,进行如发黑、镀铬或阳极氧化等表面防护处理,以提高零件的耐腐蚀性和美观度。

📍 进阶资源推荐:

暂无评论内容