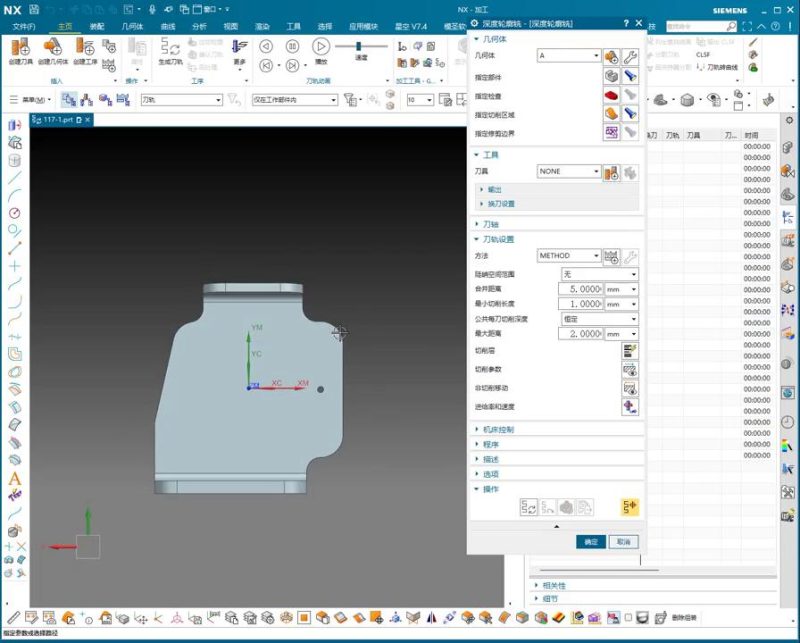

本节课作为 UG NX 加工工艺实例的核心内容,深度探讨了零件装夹与加工工艺规划的多种方法。重点介绍了夹板、虎钳、仿形工装及辅助支撑(如真空吸盘、连接筋、代模)的应用。强调必须根据毛坯特性和零件几何形状,科学确定装夹方式与正反面加工顺序,以确保高效且高精度的零件加工。

[VIDEO_HERE]

![图片[1]-UG NX 1980 加工工艺实例课:2、第二节_不同的加工工艺方法-机械资源网](https://www.u557.com/wp-content/uploads/2026/01/20260121202732848-s1.jpg)

![图片[2]-UG NX 1980 加工工艺实例课:2、第二节_不同的加工工艺方法-机械资源网](https://www.u557.com/wp-content/uploads/2026/01/20260121202734762-s2.jpg)

I. 基础装夹方法与正反面加工策略

UG 加工中,装夹方式是确保零件加工精度的首要环节。不同的零件几何形状和毛坯状态要求采用不同的装夹策略。

1.1 压板装夹法(Clamping Plate)

压板是最常见且灵活的装夹方式之一。它允许我们将零件直接固定在工作台上或专用工装上。

* **应用范围:** 可用于压紧零件的侧面、顶部或底部,需确保压板不会干涉刀具路径。

* **装夹方向:** 可以采用正向装夹(直接压住已加工面或粗糙面)和反向装夹(利用底部或侧面预留的螺纹孔进行锁固,即“反板”装夹)。

* **四轴/五轴应用:** 在多轴加工中,压板常用于辅助支撑或配合定制夹具使用,尤其在需要避开复杂侧面加工时。

1.2 虎钳(Vise)与顶针辅助装夹

虎钳装夹适用于毛坯或棱柱体零件的侧面夹持。

* **飞面加工:** 对于需要首先进行基准面加工(飞面)的毛坯,可以利用虎钳的强大夹紧力,确保零件稳定,然后对夹持区域外的平面进行铣削。

* **顶针(Hammer)顶压:** 对于细长或容易振动的零件,除了使用虎钳外,可利用顶针或可调节垫块(代模)在非加工区域提供稳定的垂直或水平支撑,减少加工过程中的形变。

1.3 螺丝与螺帽(Screw/Nut)固定法

当压板空间受限或需要利用零件内部结构时,螺丝和螺帽固定法非常有效。

* **反向螺丝固定:** 通过在工装上预先制作螺栓孔,从零件底部(或反面)穿过工装,使用螺母在工装底部将零件紧固。这使得零件的整个加工面完全暴露,适合需要完全加工顶部表面的情况。

II. 专用工装与辅助固定技术

对于复杂或薄壁零件,传统的压板和虎钳往往无法提供足够的稳定性和几何定位精度,此时需要使用专用工装。

2.1 仿形工装(Conformal Fixture)的设计与应用

仿形工装是根据零件的特定非加工几何形状定制的夹具。

* **设计原则:** 仿形工装的接触面精确匹配零件的轮廓,为零件提供最大限度的支撑和限制。这可以有效防止薄壁零件在夹紧或切削过程中产生形变。

* **装夹流程:** 通常是将零件放入仿形工装中,通过压板或螺丝帽进行最终紧固。

2.2 连接筋(Connective Tabs/Links)工艺

连接筋是航空航天等领域常用的一种工艺方法,用于连接零件或将零件阵列连接在同一底板上。

* **用途:** 适用于薄壁或需要多面加工的复杂零件。连接筋在零件的边缘或侧面留下一小段材料,作为将零件固定在工装上的临时结构。

* **加工序列:** 在完成主要加工步骤后,连接筋通常是最后被切断(用小刀具或锯片)或掰断,将零件从工装上分离。

2.3 非机械夹持方法:真空吸附与胶粘固定

对于对表面要求极高或材质较软的零件,非机械夹持提供了无应力固定方案。

* **真空吸盘(Vacuum Chuck):** 利用真空负压将零件吸附在多孔工作台上,适用于板状或表面光滑的零件(如铝合金或钢件)。

* **胶粘固定(Adhesive):** 使用可溶性或低温熔解的工业胶水将零件固定在工作台或工装上,适用于无法夹持或需要保护表面的精细加工。

2.4 批量加工的排版策略

在板材加工中,为了最大化机床利用率,常采用排版(Patterning)策略。

* **排版定义:** 在一块大板料上,紧密地排列多个相同的零件。这使得一次装夹可以完成多个零件的加工,极大地提高了生产效率。

III. 特殊装夹环境与定位技巧

3.1 四轴卡盘(Chuck)夹持

对于旋转对称或圆柱形零件,使用三爪或四爪卡盘进行夹持。

* **内外径夹紧:** 可以选择从外圆(外卡)夹紧或通过内孔(内撑)进行支撑。

* **辅助顶尖:** 在卡盘无法提供足够轴向支撑时,通常需配合尾座顶尖或定制的端面垫片进行抵触支撑,确保零件在高速切削中的刚性。

3.2 支撑件与代模(Support Blocks/Fixturing Wax)

当零件的正反面加工需要较高的精度和稳定性时,必须考虑支撑件。

* **目的:** 防止零件在翻面装夹时产生翘曲或振动。例如,在进行反面加工时,在零件内部或薄弱处填充易熔合金(代模)或高刚度的支撑块,以吸收切削应力。

IV. 加工工艺的选择与决策流程

4.1 加工顺序的确定:毛坯分析先行

在开始任何装夹和编程工作之前,必须深入分析零件和毛坯(Raw Material)。

* **分析要点:** 确定哪些区域是铸造或锻造面(余量大),哪些区域是已加工或需要精加工的基准面。

* **基准选取:** 装夹和切削的顺序必须保证基准的准确性。通常先加工出定位基准,再利用该基准进行后续的精密装夹和加工。

4.2 工艺方法的优选原则

加工工艺的选择并非随意,而是基于多种因素的权衡。

* **适配性:** 必须选择与零件几何形状和材料特性最匹配的装夹方式。

* **精度要求:** 对有严格公差(形位公差、尺寸公差)的区域,必须采用最稳定的夹持方法(如仿形夹具或连接筋)。

* **组合应用:** 实际生产中,往往需要结合多种方法。例如,先用虎钳飞面,再用压板装夹,最后用连接筋切割。

4.3 装夹对程序编制的影响

最终确定的装夹方式直接指导数控程序的编制。

* **刀路规划:** 如果采用压板,刀路必须避开压板;如果使用螺丝固定,需确保刀具路径不会触及螺丝或螺帽。

* **后续工序:** 如果使用连接筋或定位销,程序中必须包含切断连接筋或拔出定位销后的精修刀路。

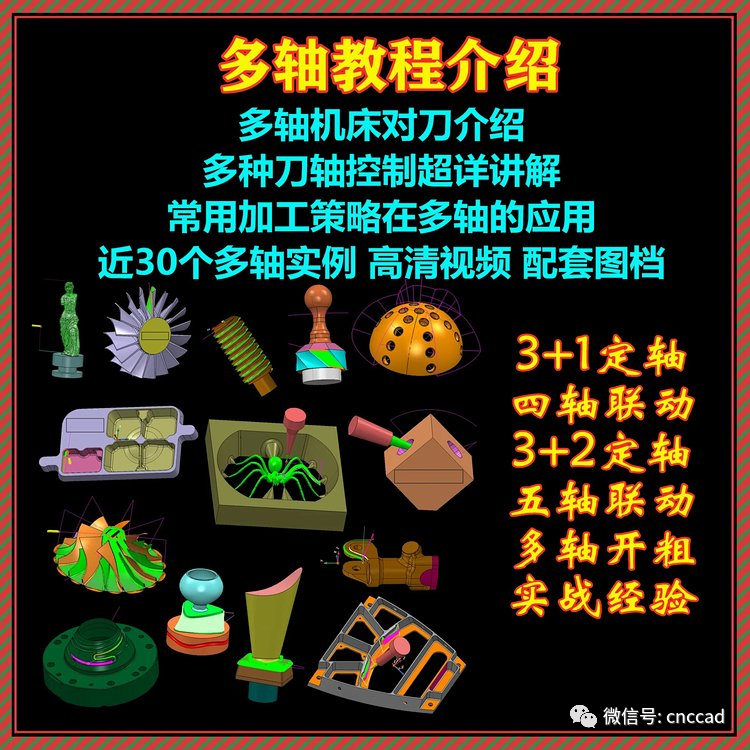

📍 进阶资源推荐:

暂无评论内容