本课程深度解析 UG NX 1980 环境下正反面零件的连接筋设计与加工工艺。重点在于零件几何分析、毛坯创建及辅助几何体构建,确保薄壁件在两面加工过程中具备足够的结构稳定性,防止在翻面加工和精加工时产生形变或震动。文章详细指导了连接筋的几何创建、位置选择,以及配套的粗加工与切断策略,以实现高效且高精度的双面加工流程。

[VIDEO_HERE]

![图片[1]-UG NX 1980 加工工艺实例课:7、第七节课_案例、正反面零件画连接筋工艺-机械资源网](https://www.u557.com/wp-content/uploads/2026/01/20260123202618420-s1.jpg)

![图片[2]-UG NX 1980 加工工艺实例课:7、第七节课_案例、正反面零件画连接筋工艺-机械资源网](https://www.u557.com/wp-content/uploads/2026/01/20260123202621197-s2.jpg)

## 零件初始分析与工艺准备

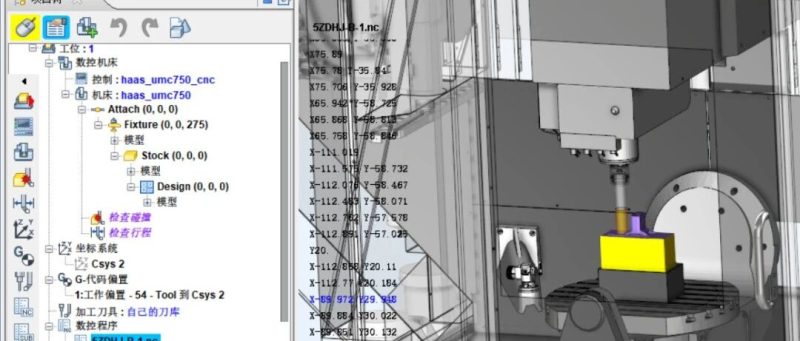

在开始 UG 编程之前,对零件的几何特征进行彻底分析至关重要。该零件是一个需要进行正反面加工的复杂结构件,特别是其带有斜面和局部的倒扣面(刀扣面),这决定了我们必须采用连接筋(Tabs/Ribs)的工艺来固定零件,以维持翻面加工时的刚性。

### 零件几何特征诊断

首先进行几何属性分析,识别出关键的挑战点:

1. **倒扣面识别:** 从顶视图观察,某些区域存在刀具无法直接触及的区域,需要特别规划走刀路径或采用小刀具进行加工。

2. **斜面加工需求:** 零件包含多个倾斜面,要求后续编程中必须使用三维等高或Z级加工等策略进行铣削,或采用五轴联动。

3. **圆角尺寸:** 确认所有内角圆角(R角)均为 R3,这决定了精加工所需刀具的最小尺寸(例如使用直径6mm或以下的球头刀)。

### 毛坯与坐标系设定

为了后续的工艺建模,我们需定义工作坐标系(WCS)并创建加工毛坯(Stock)。

1. **模型复制:** 将原始零件几何体复制到单独的工作层,以便在不破坏原模型的情况下进行辅助几何体的创建。

2. **创建包容体(Bounding Block):** 使用边界体功能创建初始毛坯。为保证后续加工余量和连接筋的创建,毛坯在X、Y方向应略大于零件,Z方向留出充分的余量。

3. **预留余量:** 确定单侧的加工余量。基于对零件整体尺寸的考量(例如某处尺寸为5.x),最终确定使用直径大于10mm的刀具进行切断操作,因此在连接筋处需预留足够的厚度。例如,所有加工面单边预留1.0mm的余量。

## 连接筋(连接桥)的构建与优化

连接筋是实现双面加工稳定性的核心。它的设计必须满足两个基本要求:易于在第一次加工中创建,并在第二次加工完成后易于切断移除,同时保持零件在整个过程中的稳定。

### 几何体构建步骤

我们采用辅助几何体的方式在 UG 中创建连接筋:

1. **确定连接区域:** 根据零件形态,选择两侧的直壁区域作为连接筋的附着点。避开复杂的斜面和圆角区域。

2. **拉伸片体创建:** 选取连接筋区域的边界曲线,使用“拉伸”(Extrude)或“延伸片体”(Extend Sheet)功能,将面片延伸至毛坯边界。

3. **加厚操作(Thicken):** 对拉伸出的片体进行加厚,确定连接筋的最终厚度。例如,基于最终切断刀具的直径,设置连接筋厚度为3-5mm。

4. **修剪与合并:** 使用布尔运算(Boolean Operation)中的修剪或合并功能,将连接筋几何体与主体零件及毛坯体进行融合,确保连接筋与零件完美过渡。

### 连接筋的尺寸考量

在设计连接筋时,需考虑切断刀具的尺寸。通过测量连接筋之间的距离(如12.5mm),我们可知使用10mm直径的刀具进行切断是可行的,保证切断时有足够的空间。连接筋需要拉伸到毛坯外侧,确保在两次加工中,零件都被牢固地固定在毛坯上。

## 双面加工的工艺流程

连接筋设计完成后,即可规划具体的 CNC 加工路径和工序。

### 第一面加工(Setup 1)

第一面加工的任务是粗加工并精加工所有正面特征,为翻面做准备,并精确加工出连接筋的侧面。

1. **面铣与粗加工:** 使用大直径刀具进行面铣,并进行型腔铣(Cavity Milling)去除大部分余量,直至接近连接筋底部。

2. **侧壁与斜面精加工:** 精加工所有侧壁、斜面和口袋特征。R3圆角使用对应的小型球头刀完成光顺。

3. **连接筋侧面处理:** 确保连接筋的两个侧面被精确加工到位,为翻面后的定位和切断奠定基础。

### 第二面加工与切断(Setup 2)

零件翻面后,需要重新校准零点,并利用连接筋提供的刚性进行背面的加工。

1. **重新定位与固定:** 将零件翻转180度,通过夹具紧固,并校准新的工件坐标系。连接筋确保了夹持的稳固性。

2. **背面粗加工:** 再次进行型腔铣,从背面去除余量,直到加工面接触到连接筋的另一端。

3. **背面精加工与特征清理:** 完成背面所有特征(如刀扣面、侧壁)的精加工和光顺。

4. **最终切断操作:**

* 使用预先选定的切断刀具(如10mm平底刀),沿连接筋的根部路径进行最终的切断操作。

* 切断路径需要精确计算,确保完全分离零件。切断完成后,零件从毛坯上脱落,连接筋残留部分通常通过手工或二次装夹去除。

📍 进阶资源推荐:

暂无评论内容