本课程是UG NX 1980系列加工工艺流程的第四节,核心内容围绕“Qiao Ban”(摇臂或连杆类零件)的工艺制定展开。该零件对平面度和平行度要求极高,且包含复杂的深孔油路特征。专家详细分析了从备料、粗加工、精加工到深孔钻孔、表面处理及最终检验的全流程。重点在于确定加工顺序、留量控制(0.2mm)、以及深孔钻(如直径6mm)和攻丝(NPT管螺纹)等关键工序,确保满足图纸严苛的尺寸精度和形位公差要求,以指导实际生产。

🔥 提示:本节教程的实战视频就在下方,点击即可播放!

一、零件分析与原材料准备(工序 10-30)

“Qiao Ban”零件的核心挑战在于其高要求的平面度、平行度控制,以及贯穿四面的深孔油路。在制定工艺流程时,必须将材料预处理和基准面加工放在首位,以保证后续工序的精度。

1.1 零件信息确认与调质处理(工序 10)

零件名称为摇臂/连杆类构件(Qiao Ban),材质为 45# 钢。图纸要求材料在加工前需进行调质处理(如 HRC 28-32),以优化机械性能并减少后续加工中的形变。原材料下料尺寸确定为 730 x 330 x 38mm,确保在最终 710 x 320 x 33mm 的成品尺寸上有充足的加工余量。

1.2 材料下料与尺寸控制(工序 20)

根据最终成品尺寸和加工余量需求,确定下料尺寸。为满足精加工的留量要求,毛坯尺寸设定为 730 x 330 x 38mm。精确的下料是控制后续粗加工留量的基础。

1.3 表面预处理与粗铣(工序 30)

由于零件对平面度要求高,我们采用磁力吸盘(或真空吸盘)进行装夹,最大程度减少应力集中和变形。

* **操作:** 使用大直径面铣刀进行粗铣,飞上下表面。

* **留量控制:** 单面预留 0.2mm 的精加工余量,为后续的磨削工序做准备。

二、主体结构精加工与检验(工序 40-70)

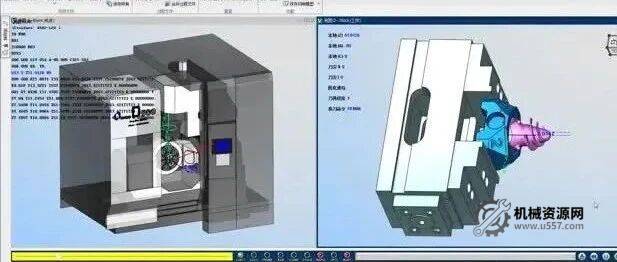

主体结构的精加工是建立所有几何特征和定位基准的关键步骤。在粗铣完上下表面后,按顺序完成正面和反面的精加工。

2.1 正面精加工至图纸尺寸(工序 40)

利用已加工的平面作为定位基准,对零件的正面进行精加工。此工序的目标是将正面所有特征和表面都加工到图纸要求的最终尺寸和几何公差。

2.2 反面精加工至图纸尺寸(工序 50)

翻转零件,利用正面作为新的定位基准,对反面进行精加工,使其达到图纸要求的尺寸和形位公差。

2.3 初步尺寸检验(工序 60)

在完成主要三轴加工后,需要进行一次初步检验。检查所有关键尺寸、平面度和垂直度是否符合要求,以避免将不合格品带入高成本的深孔加工环节。

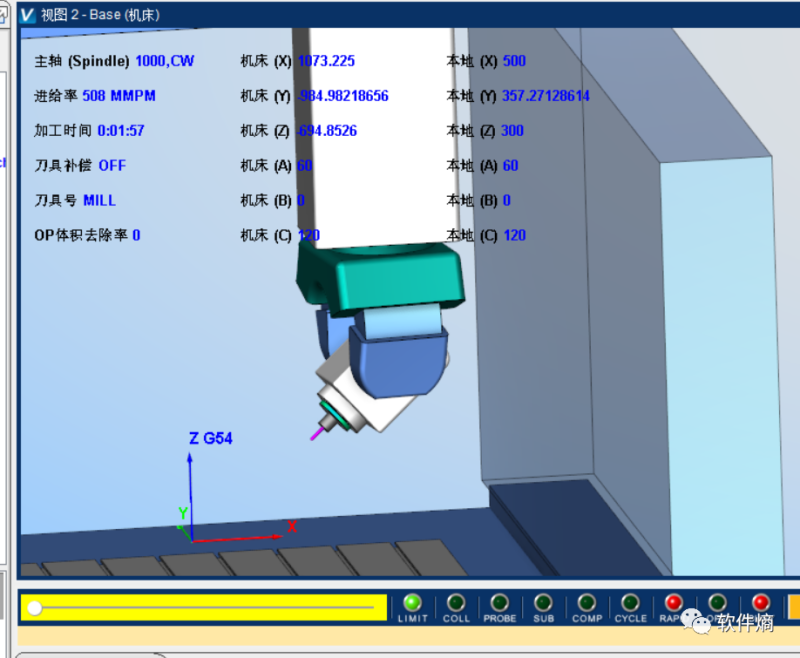

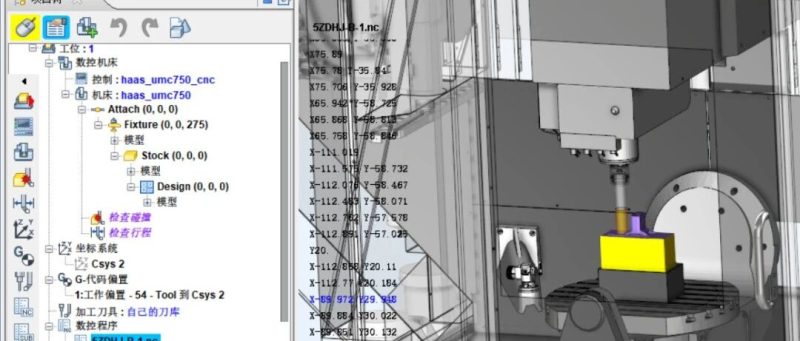

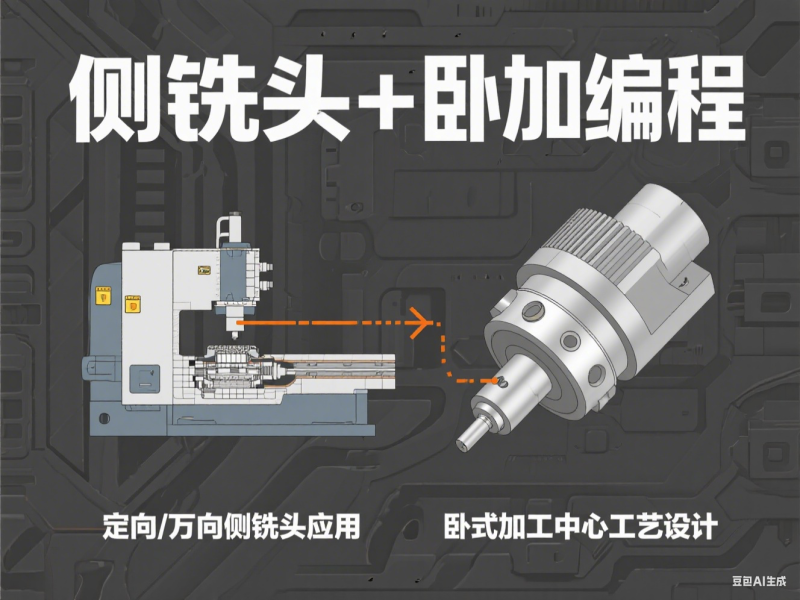

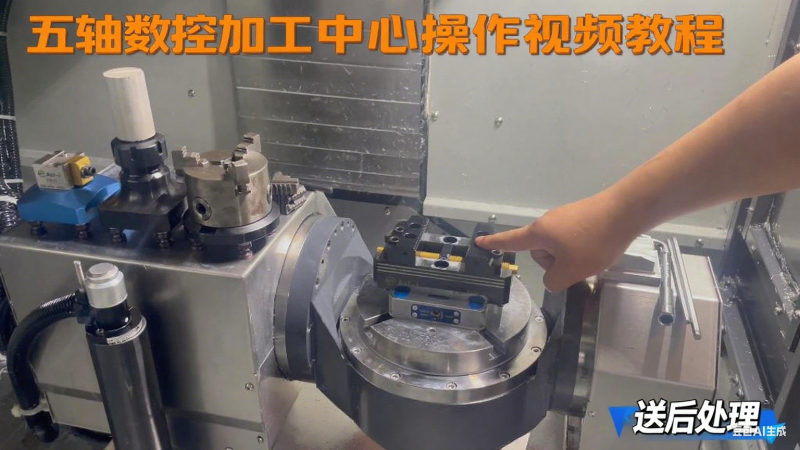

2.4 卧加四轴定位打点(工序 70)

由于零件的侧面存在深孔油路,需要将零件转至卧式加工中心(或四轴联动设备)进行加工。首先,对深孔入口进行精确定位打点,确保深孔钻头能够准确导入。此步骤需在四个侧面均执行。

三、特殊特征加工与表面精修(工序 80-110)

深孔油路和攻丝是该零件最具挑战性的环节,必须采用专业设备和精确的加工策略。

3.1 深孔钻孔加工(工序 80)

深孔油路(如直径 Ø6mm,深度可能达到 500mm)对刀具和冷却系统要求极高。采用深孔钻(枪钻)进行四面孔的加工,保证孔的位置精度和直线度。

* **关键点:** 确保深孔钻孔完成后,孔径符合公差要求(例如,将原来的 Ø5 孔扩大到 Ø6),并注意排屑和冷却。

3.2 攻丝与螺纹加工(工序 90)

针对深孔油路末端的螺纹(如 NPT 管螺纹),采用专业的攻丝工具进行加工。此工序需确保螺纹的精度和配合要求。

3.3 磨床精磨上下表面(工序 100)

为达到图纸要求的最终平面度和高平行度公差,将零件转至精密磨床。通过磨削操作,移除粗加工预留的 0.2mm 余量,完成上下表面的精加工。

3.4 钳工去毛刺与刻字(工序 110)

进行最后的表面处理和细节修饰。包括去除所有尖角、飞边和毛刺,以及按照图纸要求进行刻字、打刻公司标识等。

四、最终检验与出库(工序 120-130)

4.1 综合成品检验(工序 120)

这是出厂前的最终质量关口。需要使用三坐标测量仪等精密设备,对零件的所有尺寸、形位公差(特别是平面度和平行度)、表面粗糙度、以及螺纹精度进行全面综合检验。

4.2 表面处理与入库(工序 130)

根据图纸要求,对检验合格的零件进行最终表面处理,即发黑处理,以增强其耐腐蚀性和外观。处理完成后,包装并入库等待发货。

暂无评论内容