一、什么是型腔铣?

-

核心概念: 型腔铣也是UG CAM中最常用、最基础的2.5轴铣削工序之一。它的主要目的是高效地移除封闭区域(型腔)或开放区域(型芯)内的大量毛坯材料,通常作为粗加工工序使用。

-

加工原理: 刀具在水平面内(XY平面)沿着定义的切削区域边界进行轮廓或区域切削,同时在Z轴方向(深度方向)进行分层切削。每一层称为一个“切削层”。

-

目标: 快速去除大部分余量,为后续的半精加工和精加工工序留下均匀、合适的余量。

-

刀具: 通常使用平底铣刀或圆鼻刀。平底刀效率高,但角落会残留材料;圆鼻刀能减少角落残留,但效率略低。大直径刀具用于快速移除材料,小直径刀具用于清角或小区域加工。

二、型腔铣的主要应用场景

-

模具型腔、型芯的粗加工。

-

零件内部凹槽、口袋的粗加工。

-

复杂零件外轮廓的粗加工(开放区域)。

-

去除大块余量,为后续工序做准备。

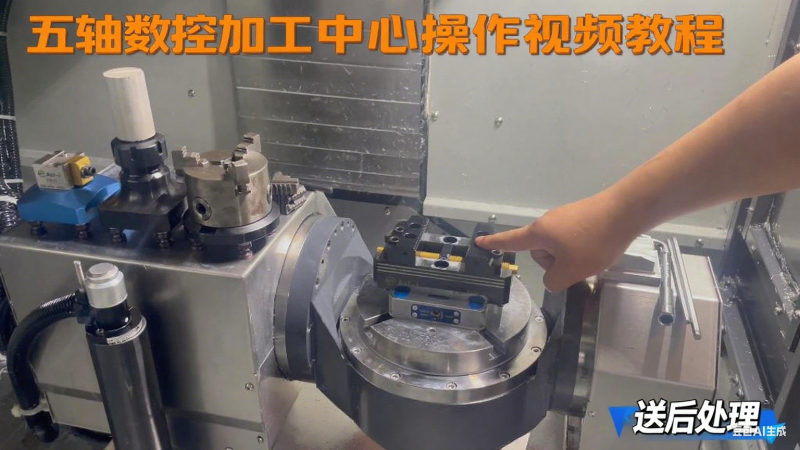

![图片[1]-UG NX 数控编程:型腔铣详解-机械资源网](https://www.ug8.uk/wp-content/uploads/2025/09/wxsync-2025-09-3e950f00452b426003903972b496113e.jpg)

三、创建型腔铣工序的关键步骤

-

进入加工环境:

-

打开包含加工部件的NX文件。

-

确保进入 应用模块 -> 加工 环境。

-

选择合适的 CAM 设置(如 mill_contour )。

-

-

创建工序:

-

在 主页 选项卡或 工序导航器 中,点击 创建工序 按钮。

-

在类型中选择 mill_contour。

-

在工序子类型中选择 CAVITY_MILL 图标(通常是一个带Z轴箭头的方块图标)。

-

指定程序、刀具、几何体、方法。

-

点击 确定 。

-

-

定义几何体:

-

指定部件: 选择最终的零件几何体。这是必须的,用于生成刀轨和碰撞检查。

-

指定毛坯: 选择毛坯几何体(可选但强烈推荐)。定义了材料的初始形状,帮助生成更高效的刀轨,特别是使用基于层的IPW时。

-

指定切削区域: 选择要加工的面或区域(可选但常用)。限制加工范围,避免空走刀。如果不指定,默认加工所有与部件相关的区域。

-

指定修剪边界: 定义一个边界来限制或裁剪刀轨范围(可选)。

-

-

选择刀具:

-

从列表中选择之前创建好的刀具,或点击 新建 创建新刀具(如D20R1平底铣刀)。

-

确保刀具参数(直径、底角半径、长度)设置正确。

-

-

设置刀轨设置(核心参数):

-

切削模式: 决定刀具在水平层内的移动方式。常见模式:

-

跟随部件:最常用。识别所有岛和型腔边界,生成最优化、最安全的刀轨,避免过切。优先沿边界切削。

-

跟随周边:围绕切削区域的外轮廓偏置切削。对于简单形状效率高,但复杂区域可能产生大量提刀。

-

往复:高效去除材料,来回直线切削。适用于开放区域或规则形状,提刀少,但角落易过切,需谨慎使用。

-

单向/单向轮廓:始终朝一个方向切削,提刀多,效率低,但表面质量相对好(粗加工中意义不大)。

-

摆线:刀具沿螺旋或圆形路径切入材料,适合加工深槽或硬材料,减少刀具负荷。

-

-

步距: 定义相邻刀路之间的距离。

-

恒定:直接输入固定距离(如刀具直径的60%-75%)。

-

%刀具平直:输入刀具直径的百分比(常用,如65%)。

-

残余高度:根据允许的残留高度计算步距(精加工更常用)。

-

-

全局每刀切削深度: 定义Z方向每层的最大切削深度。根据刀具强度、材料硬度、机床刚性设定(如0.5mm – 3mm或更大)。

-

切削参数: 点击进入详细设置:

-

策略:切削方向(顺铣/逆铣),切削顺序(深度优先/层优先),精加工刀路等。

-

余量:设置 部件侧面余量(留给精加工的壁余量,如0.3mm)和 部件侧面余量(留给精加工的底面余量,如0.2mm)。这是粗加工的关键参数!

-

连接:设置层与层之间、区域与区域之间的移动方式(优化提刀高度、转移类型)。

-

空间范围:处理加工区域中的“岛”(凸台)和毛坯。处理中的工件(IPW)选项非常有用(见下文技巧)。

-

更多:容错加工(通常勾选)、边界逼近等。

-

-

非切削移动: 定义刀具在非切削状态下的移动(进刀、退刀、转移、避让)。

-

进刀类型:常用“螺旋”、“沿形状斜进刀”、“插削”。设置安全高度、进刀高度、初始进刀等。安全合理的进刀设置至关重要,避免撞刀!

-

退刀、转移、避让:设置安全平面、退刀方式等。

-

-

进给率和速度:

-

设置主轴转速(S)。

-

设置切削进给率(F)。

-

设置逼近、进刀、退刀、移刀等非切削进给率(通常比切削进给快)。

-

可以计算表面速度和每齿进给量,NX会自动换算S和F。

-

-

-

生成刀轨: 点击操作对话框顶部的生成按钮。NX会根据设置计算刀路轨迹。

-

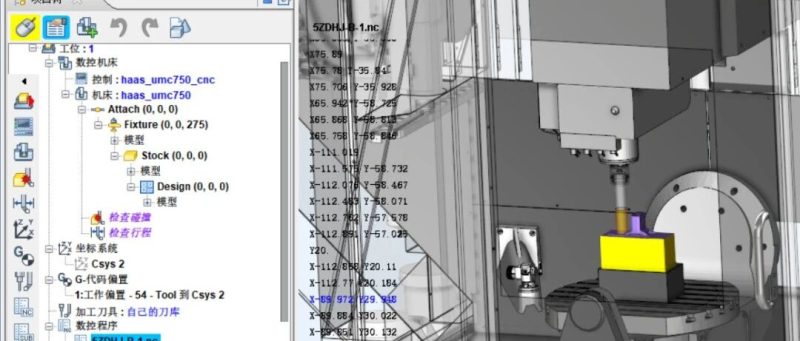

刀轨可视化与验证:

-

重播:动态显示刀具移动路径。

-

2D动态/3D动态:模拟材料去除过程,强烈推荐使用,检查过切、碰撞、残留。

-

过切检查:专门检查刀轨是否过切部件。

-

-

接受/输出: 确认刀轨无误后,点击确定接受工序。后续可将工序后处理生成机床可执行的NC代码。

四、型腔铣的关键技巧与注意事项

-

合理使用IPW:

-

无:忽略之前工序的加工结果,基于初始毛坯计算。首次开粗使用。

-

使用3D:基于上道工序加工后留下的实际毛坯(三维残留模型)计算当前刀轨。二次开粗(清角)必选,避免空切或切削过多。

-

使用基于层:基于上道工序的刀轨层计算当前层,计算速度快,但精度不如3D IPW。适合层间关系明确的粗加工。

-

-

清角策略: 型腔铣开粗后,角落(特别是小于刀具直径的角落)会残留较多材料。常用策略:

-

使用更小直径的刀具在型腔铣中基于3D IPW进行二次开粗。

-

使用专门的 深度轮廓加工 或 固定轴轮廓铣 进行角落半精加工/精加工。

-

-

优化进刀:

-

避免垂直下刀(插铣除外),优先使用螺旋或斜线进刀,保护刀具和工件。

-

确保进刀点有足够空间(如开放区域或预钻孔)。

-

设置合理的 最小斜面长度(%刀具直径)避免在狭窄区域使用斜进刀。

-

-

避免踩刀: 在层间移动或区域转移时,确保提刀高度(安全设置)足够,避免刀具横跨已加工表面造成损伤。

-

余量设置: 粗加工余量要留足,考虑材料变形、热变形和后续精加工需求。但也不宜过大,否则增加后续工序负担。侧壁余量通常比底面余量稍大。

-

切削参数优化: 根据材料、刀具、机床性能调整切削深度、步距、进给和转速。目标是高效去除材料的同时保证刀具寿命和机床稳定性。

五、型腔铣 vs 平面铣

-

型腔铣: 主要处理封闭区域或复杂轮廓区域的分层粗加工。刀轨基于部件和毛坯的3D几何形状生成。

-

平面铣: 主要处理开放区域的平面或台阶的加工(粗、精均可)。刀轨基于定义的2D边界生成,更侧重于水平面的加工。对于纯平面区域的粗加工,平面铣有时更直观高效。

六、常见问题与排查

-

刀轨未生成或生成不全:

-

检查几何体(部件、毛坯、切削区域)是否正确定义且无错误。

-

检查切削参数(如步距过大、切削深度为0)。

-

检查毛坯是否完全包含部件。

-

检查 处理中的工件 (IPW)设置是否合理(二次开粗时选3D IPW)。

-

-

过切:

-

务必进行 3D动态 模拟和 过切检查。

-

检查余量设置是否为负值。

-

检查容错加工是否勾选(通常应勾选)。

-

检查刀具定义是否正确(直径、底R角)。

-

检查进刀点是否安全。

-

-

残留过多(清角不干净):

-

确认使用了基于3D IPW的二次开粗工序。

-

检查二次开粗刀具直径是否足够小以进入角落。

-

检查步距是否过大。

-

-

加工效率低(提刀过多、空走刀):

-

优化切削模式(优先跟随部件)。

-

优化连接参数(转移类型、最小化提刀)。

-

合理定义切削区域或修剪边界,避免加工不需要的区域。

-

检查处理中的工件(IPW)设置是否正确(避免重复切空)。

-

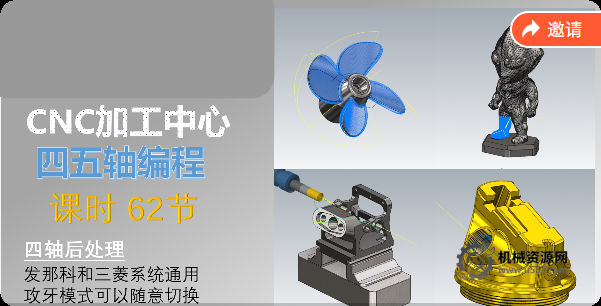

![图片[2]-UG NX 数控编程:型腔铣详解-机械资源网](https://www.ug8.uk/wp-content/uploads/2025/09/wxsync-2025-09-2fb4c469867e9fc670eebd9f392e5741.jpg)

七、总结

型腔铣是UG NX CAM中进行粗加工(尤其是型腔、凹槽)的基石。掌握其核心概念——分层切削、高效去料、留有余量,并深入理解其关键参数(切削模式、步距、每刀深度、余量、IPW、进刀)的设置逻辑,是编写出高效、安全、可靠粗加工程序的关键。务必结合3D动态仿真进行验证,确保万无一失。通过不断的实践和参数优化,您可以充分利用型腔铣为后续精加工打下良好的基础。

简单案例流程:

-

创建程序、刀具(如D16R0.8)、几何体(WORKPIECE,指定部件和毛坯)。

-

创建型腔铣工序。

-

指定几何体(部件、毛坯已继承,可指定特定切削区域)。

-

选择刀具D16R0.8。

-

设置:

-

切削模式:跟随部件

-

步距:%刀具平直, 70%

-

全局每刀深度:1.5mm

-

余量:部件侧面余量=0.3mm, 部件底面余量=0.2mm

-

进刀:螺旋,直径=60%, 斜坡角=5°

-

速度/进给:S=1800rpm, F=1500mm/min (根据实际材料调整)

-

(首次开粗)空间范围:处理中的工件=无

-

-

生成刀轨。

-

2D/3D动态模拟检查。

-

确认无误后接受工序。

希望这份详细的讲解能帮助您更好地理解和应用UG NX中的型腔铣功能!

暂无评论内容