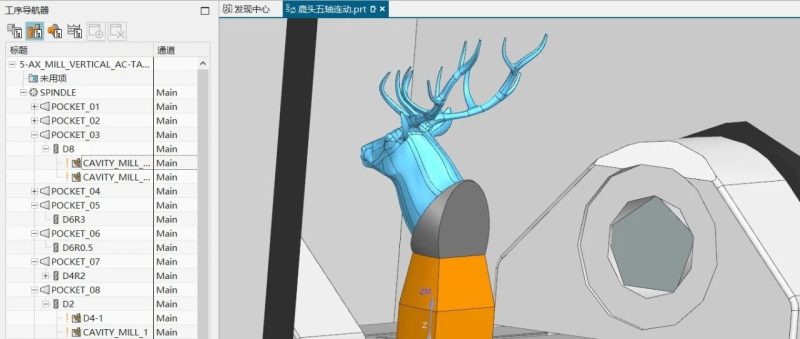

UG数控编程:型腔铣之二粗加工深度讲解

一、 什么是二粗?为什么需要二粗?

1. 核心定义:

-

一粗(初粗加工): 使用较大的刀具快速移除零件的大部分毛坯余量,追求的是效率。通常会留下均匀的、较多的剩余余量(例如1-2mm)。

-

二粗(二次开粗): 在一粗之后,使用更小直径的刀具去清除一粗刀具由于直径过大而无法进入的角落、狭窄区域和陡峭侧壁根部剩余的材料。它追求的是安全性与完整性,确保后续的半精加工和精加工余量均匀,避免刀具过切或崩刃。

2. 为什么必须有二粗?

想象一下,你用一把Φ20的刀开粗一个复杂的模具型腔。Φ20的刀无法进入R5的角落,这些地方会留下大量未切削的材料(称为“孤岛”或“残料”)。如果你直接用一把Φ6的精加工刀去清角,刀具瞬间就会因为切削量过大而断裂。

二粗的作用就是充当“接力棒”和“清道夫”,用一把比一粗小、比精刀大的刀具(如Φ10R1或Φ6R0.5),安全高效地清除这些残料,为后续工序创造一个良好的基础。

二、 在UG-NX中实现二粗的几种核心方法

UG提供了多种策略来完成二粗工作,最常用的是以下三种:

方法一:基于层的IPW(首选、最智能)

-

原理: “IPW”意为“过程工件”。UG会计算上一把刀(一粗刀)加工后的毛坯形状,并将这个计算出的三维模型作为本次二粗操作的毛坯,而不再是初始的方块毛坯。

-

操作步骤:

-

-

创建新的型腔铣操作(

CAVITY_MILL)。 -

几何体:

-

指定部件:选择你的零件模型。 -

指定毛坯:不要选择任何东西! -

指定切削区域:(可选)可以限制只加工某些区域。

-

-

刀轨设置 -> 切削参数 -> 空间范围:

-

处理中的工件(IPW):选择 “使用基于层的”。 -

最小材料移除:通常设为0.03-0.05mm,用于过滤掉微小的残留材料,简化刀路,提高计算速度。

-

-

刀轨设置 -> 切削参数 -> 余量:

-

确保

部件侧面余量比一粗的余量稍小(例如一粗留0.5mm,二粗留0.35mm),这样刀具才能“感知”到需要切削的材料。

-

-

-

优点:

-

极其安全可靠,刀路精准,几乎不会撞刀或过切。

-

计算速度快(相对于3D IPW)。

-

刀路整洁,抬刀少。

-

-

缺点:

-

必须存在之前的成功计算的刀路(一粗刀路),且刀具不能是“用户定义”的。

-

主要适用于型腔铣、深度轮廓铣等操作。

-

方法二:使用3D IPW

-

原理: 与基于层的IPW类似,但它会生成一个轻量化的三维小面体来表示残留毛坯,计算更复杂。

-

操作步骤: 与“基于层”的设置几乎一样,只是在

处理中的工件(IPW)选项中选择 “使用3D”。 -

优点:

-

适用性更广,可以继承来自任何操作(如钻孔、平面铣)的IPW。

-

-

缺点:

-

计算速度非常慢,尤其是对于复杂模型和大余量。

-

刀路可能不如“基于层”的整洁。

-

-

建议: 优先使用“基于层的IPW”,只有当它不可用时(如上一操作不是型腔铣)才考虑使用“3D IPW”。

方法三:参考刀具(传统方法)

-

原理: 手动告诉UG:“上一把刀是D20R0.8,现在我这把刀是D10R1,请你去计算D20R0.8没走到的地方。”

-

操作步骤:

-

1.创建新的型腔铣操作。

2.切削参数 -> 空间范围:

-

处理中的工件(IPW):选择 “无”。 -

参考刀具:选择上一把粗加工刀具(如D20R0.8)。 -

重叠距离:可以适当增加(如1-2mm),确保参考刀具路径的边缘也被清理到。

-

-

优点:

-

不依赖之前的刀路,只要知道上一把刀多大就行,设置简单直观。

-

-

缺点:

-

不够安全! 这是最大的缺点。UG只是简单地偏移了参考刀具的形状,它无法知道上一把刀实际切了多少(比如上一把刀可能因为夹持等原因有些地方根本没切)。可能导致刀具撞上“意外”的残料。

-

计算残留材料不精确,可能留下“台阶”状的余量。

-

-

建议: 在现代编程中,不推荐作为首选。仅在简单模型、或者无法使用IPW方法时作为备用方案。

三、 二粗加工的关键参数与技巧

-

刀具选择:

-

直径通常是一粗刀具的 40%~60% (如一粗用Φ20,二粗用Φ10或Φ8)。

-

优先选择圆鼻刀(牛鼻刀),因为它比平底刀强度更高,更耐磨损,切削性能更好。

-

-

切削模式:

-

跟随周边:效率高,抬刀少,是二粗最常用的模式。 -

跟随部件:更彻底,但刀路可能更复杂,计算稍慢。

-

-

步距(径向切深):

-

通常为刀具直径的 50%~70%。刀具越小,百分比可以适当降低以保证刚性。

-

-

全局每刀深度(轴向切深):

-

可以比一粗稍小,但二粗本身追求效率,在刀具和机床允许的范围内,可以设置得相对大一些。

-

-

转速和进给:

-

小刀具通常需要更高的转速(RPM)。

-

进给率可以保持与一粗相似或稍低,因为小刀具的容屑槽小,排屑是关键。

-

-

刀路优化:

-

切削参数 -> 连接:选择“变换切削方向”,可以减少抬刀。 -

开启

岛清根(在切削参数 -> 策略中),确保每个孤岛周围都被清理干净。

-

四、 二粗流程总结与最佳实践建议

-

规划刀路序列:

一粗(Φ20R0.8)->二粗(Φ10R1)-> (可选)三粗(Φ6R0.5)->半精加工->精加工。 -

首选“基于层的IPW”:这是最安全、最现代的方法。确保你的粗加工刀路已经生成并无误。

-

模拟验证!模拟验证!模拟验证! 这是编程员的责任。使用UG的“刀轨可视化”(重播、3D动态)功能,慢速播放,仔细观察刀具在狭窄区域的运动,确认没有踩刀、顶刀现象。

-

合理设置余量:确保二粗的侧面余量略小于一粗,底面余量可以相同。

-

考虑夹持碰撞:二粗刀具更小,夹持器也更小,但仍需在

非切削移动中设置好碰撞检查。

总而言之,二粗是连接粗加工与精加工的关键桥梁,其核心思想是“安全地清除残料”。熟练掌握基于IPW的二粗方法,是成为一名合格的UG编程工程师的必备技能。

暂无评论内容