一、切削参数核心设置

作用:控制刀具与工件的切削交互过程

入口:工序对话框 → 切削参数

关键标签页:

| 参数类别 | 关键设置项 | 推荐值/策略 | 应用场景 |

|---|---|---|---|

| 策略 |

|

顺铣→ 表面质量好,刀具磨损小 |

|

|

|

深度优先→ 深腔加工;层优先 → 多区域平面加工 |

|

|

|

|

|

|

|

| 余量 |

|

|

|

|

|

|

|

|

| 拐角 |

|

|

|

|

|

|

|

|

| 连接 |

|

优化 → 使用“跟随检查几何”避免碰撞夹具 |

|

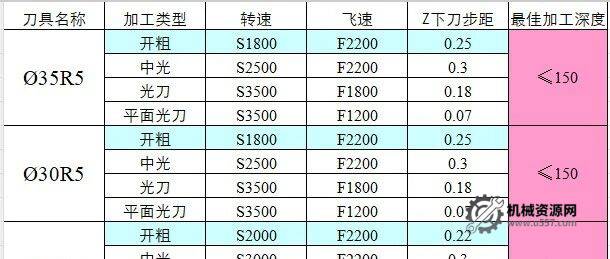

✅ 重要公式:

-

主轴转速 RPM=(切削速度VC×1000)/(π×刀具直径)

-

进给速度F=每齿进给量Fz×齿数×RPM

例:Φ10 4刃刀加工45钢,VC=120m/min → RPM≈3800, Fz=0.08mm → F≈1200mm/min

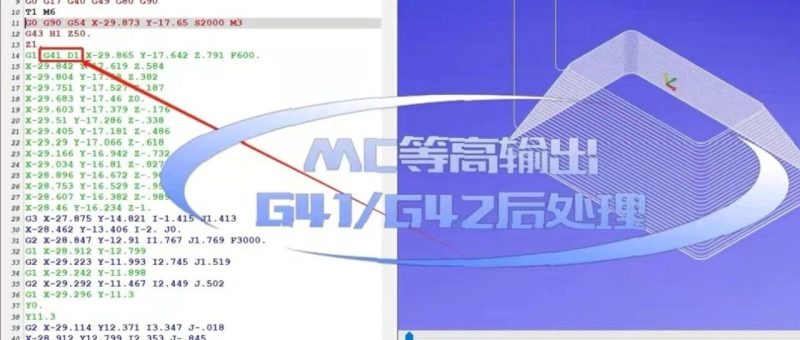

二、非切削移动关键配置

作用:控制刀具在空移、进退刀、避让时的运动轨迹

入口:工序对话框 → 非切削移动

核心功能详解:

1. 进刀/退刀

| 区域类型 | 进刀方式 | 参数设置 | 优势/风险 |

|---|---|---|---|

| 开放区域 |

|

|

|

|

|

|

|

|

| 封闭区域 |

|

|

|

|

|

|

|

|

| 退刀 |

|

|

|

2. 转移/快速移动

| 转移类型 | 设置建议 | 目的 |

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

3. 避让几何

-

起点/终点:设置 换刀点(如 X100 Y100 Z50)

-

检查几何体:设置 2~5mm 安全距离避开夹具

-

碰撞检查:勾选 Check Gouging → 自动避让干涉区域

三、不同工序的参数策略模板

| 工序 | 切削参数重点 | 非切削移动重点 | 典型值参考 |

|---|---|---|---|

| 粗加工 |

|

|

|

| 半精加工 |

|

|

|

| 精加工 |

|

|

|

| 钻孔 |

|

|

|

四、10条避坑实战经验

-

进刀点优化:精加工时从工件 外部延长线 切入,避免在曲面中央下刀

-

拐角过切:开启 拐角减速 + 圆弧过渡,尤其是硬材料加工

-

刀具悬伸:长径比>4时,转速/进给需降低 20%~30% 防振刀

-

撞刀预防:所有快速移动 (G00) 必须在 安全平面之上

-

余量陷阱:精加工前确认 部件余量=0,底面余量单独检查

-

移刀优化:区域间优先用 “前一平面” 代替安全平面,缩短空行程

-

螺旋失败:封闭区域进刀失败 → 改用 斜线下刀 或 减小斜坡角

-

切削液控制:精加工不锈钢/钛合金时 必须冷却,避免材料硬化

-

首件验证:新程序先用 30%进给倍率 试运行,监听切削声音

-

机床适配:老式机床需关闭 圆弧进刀,改用线性避免插补错误

五、调试流程(附问题排查表)

💡 参数本质:

切削参数 = 效率与质量的平衡,非切削参数 = 安全与寿命的保障

最终值需根据 机床刚性/刀具品牌/材料硬度 动态调整(例:哈斯机床加工铝合金,进给可提升20%;钨钢刀比高速钢刀转速提高50%)

暂无评论内容