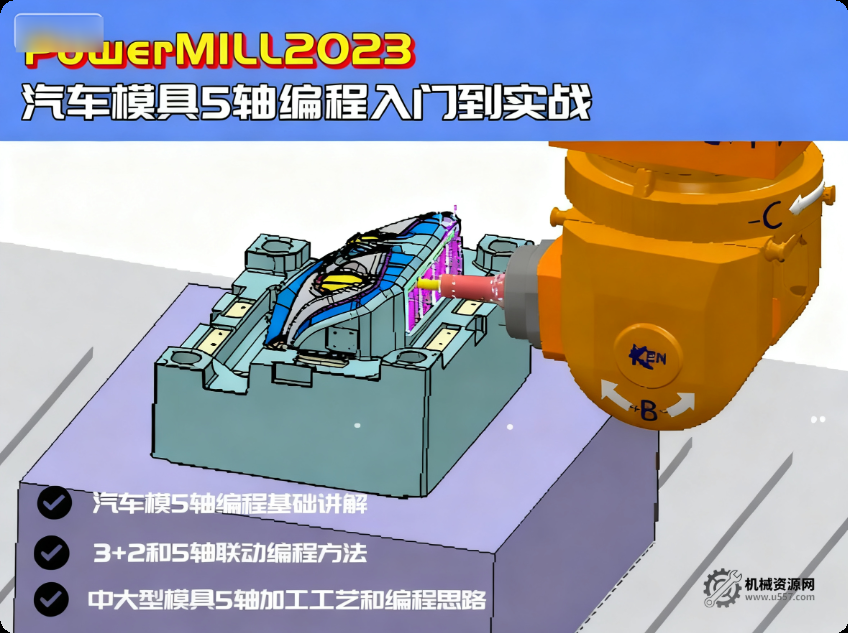

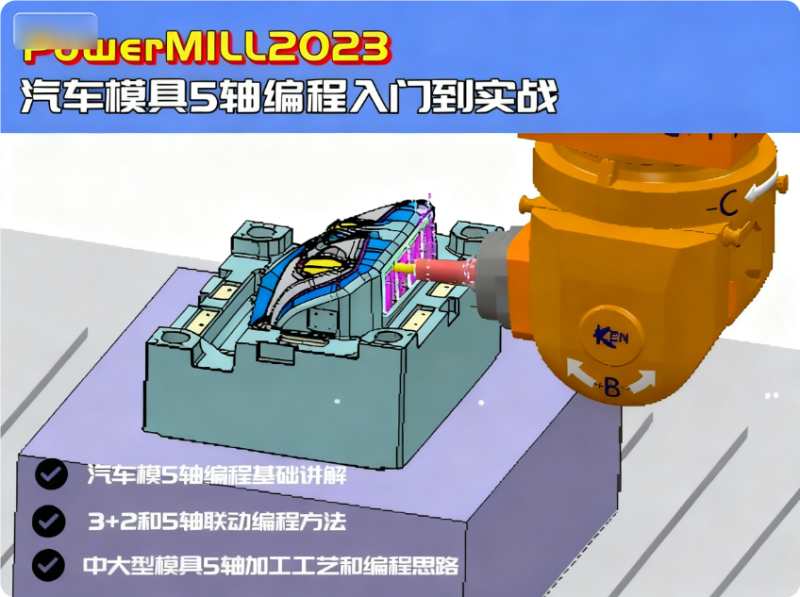

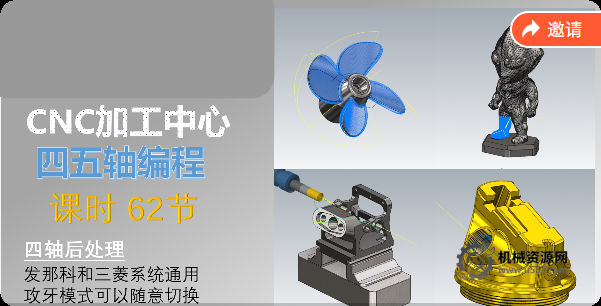

本 powermill 五轴教程聚焦 PowerMill 2023 版本,以 powermill 汽车模具教程为核心,通过两个中型深腔汽车模后模案例,从基础理论到全流程实战,教你掌握汽车模具五轴编程(3+2 加工为主、局部五轴联动),有 3 轴编程基础即可轻松入门。

![图片[1]-PowerMill 2023 汽车模具五轴编程入门到实战视频教程-机械资源网](https://www.u557.com/wp-content/themes/zibll/img/thumbnail-lg.svg)

本教程以

powermill 五轴教程 和

powermill 汽车模具教程 为核心,通过两个中型深腔汽车模后模案例,全面讲解汽车模 5 轴编程的方法和流程、5 轴加工工艺,以 3+2 加工方式为主,局部 5 轴联动加工。只要有 3 轴编程经验都可以看教程自学,且能轻松掌握,学不学得好、能不能做事取决于你 3 轴编程水平。

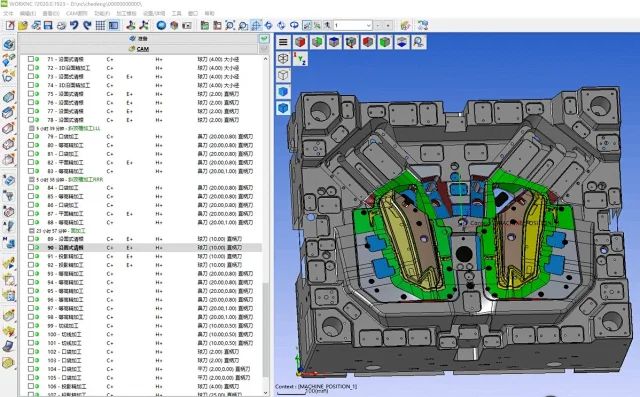

课程从模具结构、加工工艺、3 轴编程、5 轴编程完整地讲解一个编程流程,对于中型深腔模具的编程思路和加工工艺也有非常全面的讲解。

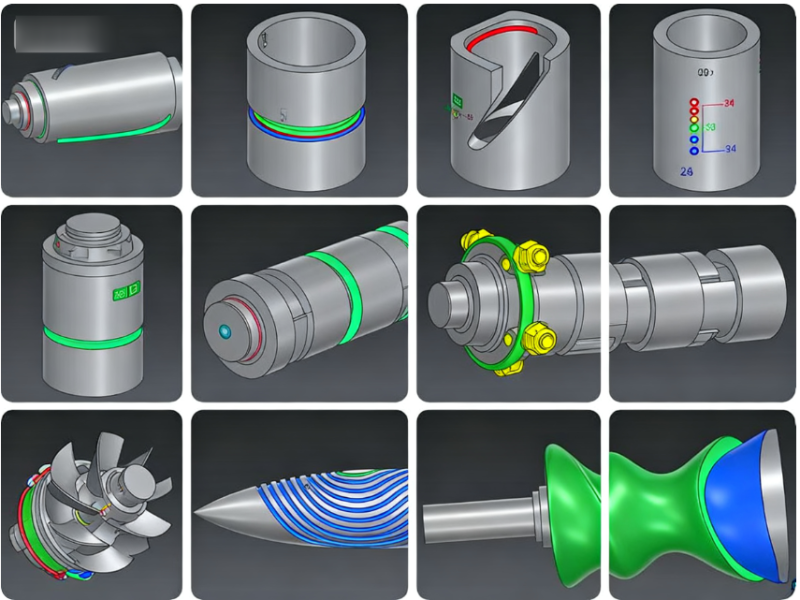

详解五轴机床的轴系分布、摆头 / 转台形式,结合汽车模具加工场景,分析不同结构对加工精度、效率的影响,如双摆头机床在复杂曲面加工中的优势。

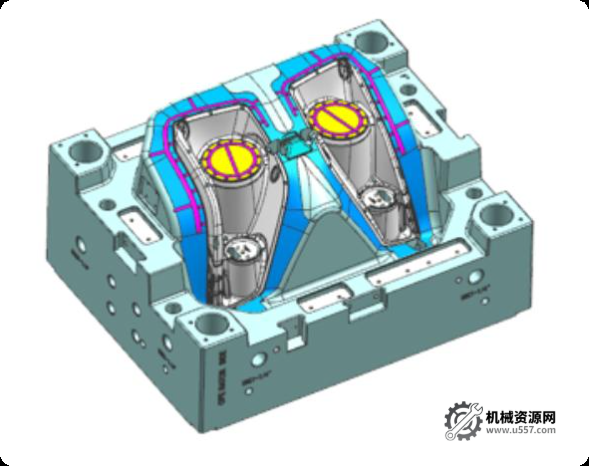

对比 “3+2 定位加工” 与 “五轴联动加工”,结合汽车模具(如车灯模具、保险杠模具)案例,说明两种方式的适用场景、编程逻辑差异,帮助学员快速判断加工策略。

从汽车模具加工难点(复杂型面、深腔、薄壁)出发,阐述五轴加工在 “减少装夹次数”“优化刀具姿态”“提升表面质量” 等方面的优势,如车灯模具型腔的一次装夹完整加工。

讲解 PowerMill 2023 中五轴动态加工的参数设置(如进给率控制、加速度限制),结合汽车模具材料(如 P20、718H)的切削特性,避免加工过程中振动、过切等问题。

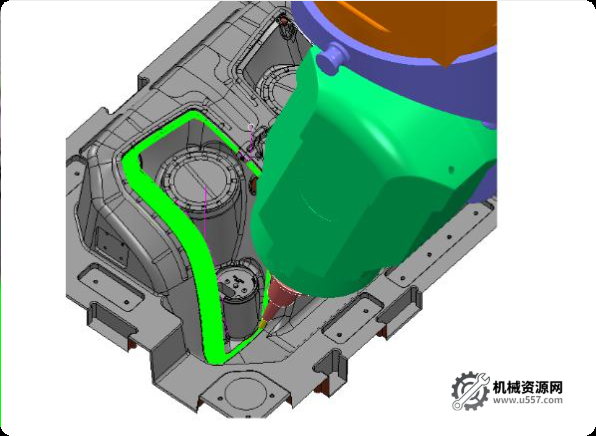

以汽车模具后模为例,演示 PowerMill 2023 中 3+2 编程的全流程:坐标系设定→加工区域选择→刀具与策略配置→碰撞检查→程序生成,让学员掌握基础定位加工逻辑。

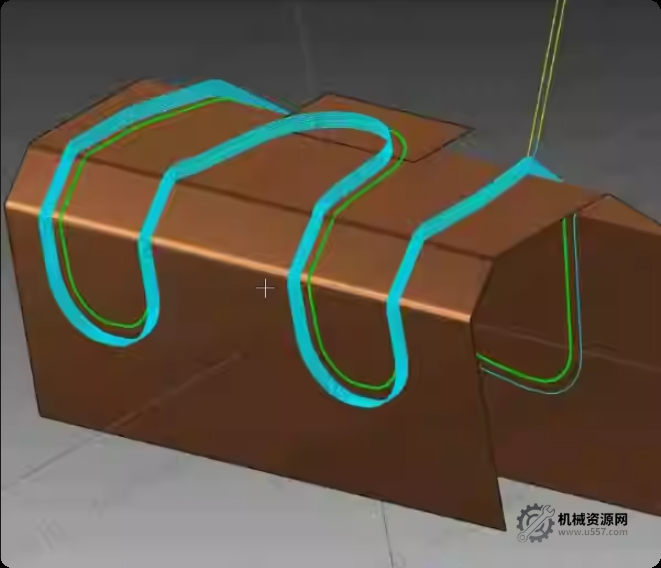

针对汽车模具后模毛坯,讲解 PowerMill 2023 中 3 轴开粗策略(如平行精加工、偏置区域清除)的参数设置,重点说明 “残留高度”“步距” 对加工效率和后续工序的影响。

基于开粗残留,优化 3 轴中粗策略,演示如何通过 “参考刀具” 功能快速识别残留区域,提升材料去除效率,同时为后续清角工序预留合理余量。

聚焦汽车模具后模的角部区域,讲解 3 轴清角策略的选择(如自动清角、笔式清角),结合 PowerMill 2023 的 “角落识别” 功能,精准清除中粗残留。

针对更小尺寸的角部特征(如车灯模具的细节凹槽),选择合适的小直径刀具,设置 3 轴小刀清角参数,解决 “刀具过长导致振动”“清角不彻底” 等问题。

在汽车模具后模加工中,分析需要避空的区域(如与其他部件的配合面、非加工面),演示 PowerMill 2023 中 “避空区域创建”“刀具路径避让设置” 的操作方法。

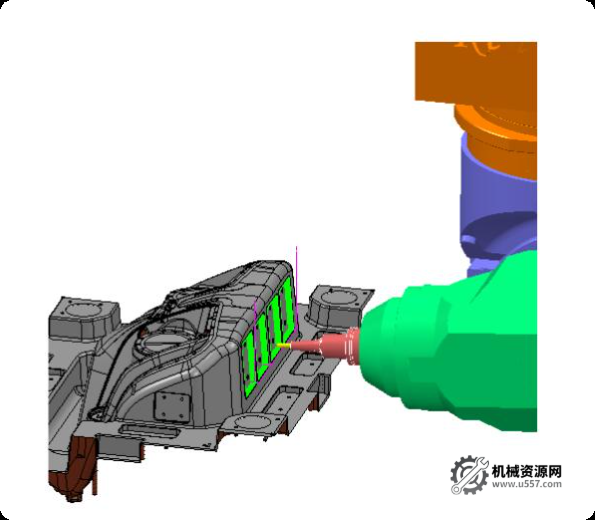

引入五轴加工,讲解如何利用五轴优势对汽车模具复杂型腔进行开粗清角,对比 3 轴加工,体现五轴在 “大切削量、复杂型面适应” 方面的特点。

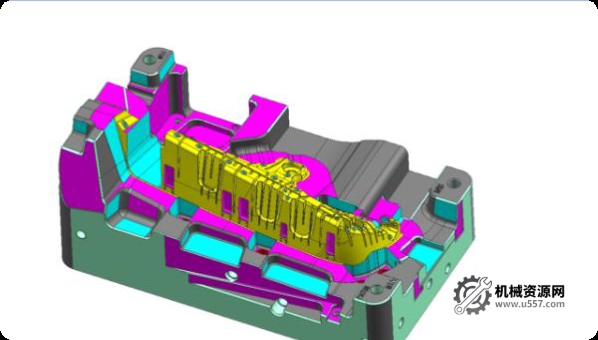

以汽车模具中的大行位槽为例,分析槽的结构特点(如深度、宽度、侧面角度),选择合适的五轴加工策略,设置刀具路径和参数,确保槽的尺寸精度与表面质量。

针对大行位槽的复杂型面,演示 PowerMill 2023 中五轴联动加工的编程方法,包括 “刀轴控制”“联动参数调整”,实现槽的高效、高精度加工。

分析汽车模具顶块槽、镶件槽的加工要求(如配合精度、表面粗糙度),选择对应的五轴加工策略,讲解编程过程中的难点(如槽口倒角加工、深度控制)及解决方法。

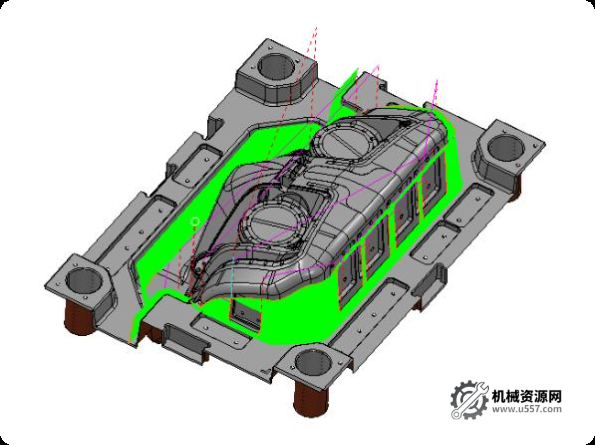

聚焦汽车模具分型面,采用 3+2 定位加工方式,演示如何在 PowerMill 2023 中设置加工坐标系、选择加工区域、配置刀具路径,确保分型面的平整度与精度。

讲解汽车模具胶位面的 3 轴加工策略,结合胶位面的曲面特征(如曲率变化、纹理要求),设置 “曲面精加工” 参数,保证胶位面的表面质量符合注塑要求。

针对胶位面的复杂曲面,采用五轴联动加工,演示 PowerMill 2023 中 “曲面驱动”“刀轴跟随曲面” 等功能的应用,提升胶位面加工效率与质量。

总结五轴清角的通用方法,结合汽车模具不同部位的清角需求,讲解如何选择清角刀具、设置清角参数,高效清除残留,为精加工做准备。

针对汽车模具的微小角落(如精细花纹、窄槽),选择小直径五轴刀具,演示清角编程过程,解决 “小刀具加工稳定性”“清角精度控制” 等问题。

讲解汽车模具各部位精加工策略(如等高精加工、最佳等高精加工),并演示 PowerMill 2023 后处理的配置与操作,将编程生成的刀路转换为机床可识别的 NC 程序。

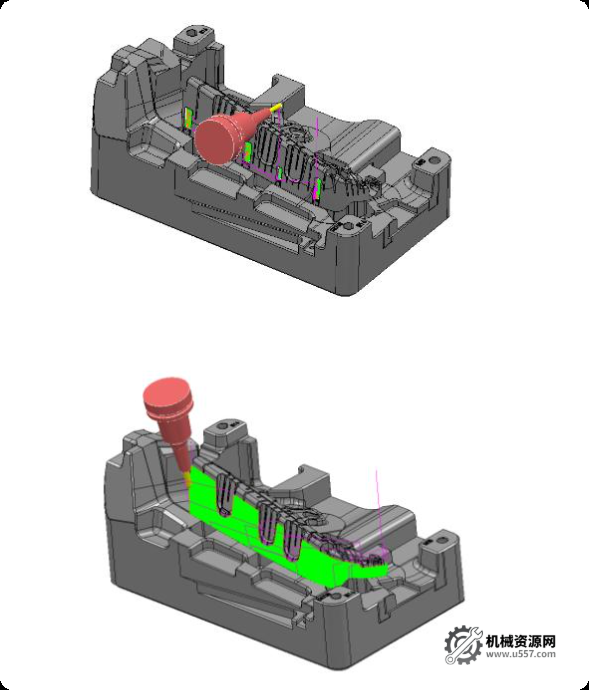

从车灯后模毛坯入手,讲解五轴开大粗的策略选择(如区域清除策略),设置 “切削深度”“进给率” 等参数,快速去除大量毛坯材料,为后续工序预留合理余量。

分析车灯后模背面的结构特点(如安装面、定位面),选择合适的加工策略(如 3 轴平面加工),确保背面加工精度,为模具装配提供基础。

基于开大粗残留,进行车灯后模正面二粗加工,演示如何利用 PowerMill 2023 的 “残留模型” 功能,优化二粗刀路,提升材料去除效率。

进一步优化车灯后模正面二粗刀路,讲解 “步距调整”“切削方向优化” 等技巧,减少加工时间,同时保护刀具。

对车灯后模进行整体中粗加工,整合不同区域的中粗策略,确保模具各部位余量均匀,为精加工奠定基础。

针对车灯后模中粗后的残留角部,进行中粗清角加工,选择合适的刀具与策略,清除大部分残留,减少精加工压力。

使用 D10 刀具对车灯后模进行中粗清角,讲解刀具参数设置、刀路规划,重点解决 “大直径刀具清角范围与精度” 的平衡问题。

对车灯后模外围区域进行中光加工,选择 “平行精加工” 等策略,设置合理的 “残留高度”“进给率”,提升外围表面质量,接近精加工要求。

聚焦车灯后模外围配合面,采用高精度精加工策略,演示 PowerMill 2023 中 “曲面精加工” 参数的精细设置,确保配合面的尺寸精度与表面粗糙度。

结合车灯模具的复杂曲面,再次强化五轴加工基础理论,讲解 “刀轴矢量控制”“坐标系旋转” 等在车灯模具加工中的具体应用。

使用 D6 刀具对车灯模具进行五轴清角,针对模具的较小角落,设置五轴清角参数,解决 “小刀具五轴加工稳定性”“清角精度” 等问题。

采用 D6R3 刀具进行车灯模具五轴清角,分析 “圆角刀具” 在清角中的优势(如减少刀具磨损、提升表面质量),演示参数设置与刀路生成过程。

针对车灯模具中的硬片槽,讲解五轴加工的策略选择、参数设置,重点解决 “槽的深度控制”“侧面角度加工” 等难点,确保槽的精度符合设计要求。

再次聚焦车灯模具分型面,结合前面所学的 3+2 加工与五轴联动加工知识,选择最适合的加工方式,确保分型面的平整度与精度,满足注塑时的密封要求。

对车灯模具外围胶位进行加工,根据胶位的曲面特征与质量要求,选择五轴加工策略,设置 “曲面驱动”“刀轴跟随” 等参数,提升胶位表面质量。

针对车灯模具胶位大面,讲解五轴加工的高效策略,如 “螺旋精加工”,设置相关参数,实现大面的快速、高质量加工。

聚焦车灯模具胶位小区域(如细节纹理、窄小曲面),选择小直径刀具与合适的五轴加工策略,解决 “小区域加工可达性”“表面质量控制” 等问题。

总结汽车模具槽位加工的通用方法,结合车灯模具槽位的具体特点,演示五轴加工编程过程,确保槽位的尺寸、形状精度。

使用 D4R2 刀具进行清角加工,讲解该刀具在汽车模具清角中的应用场景与参数设置,进一步提升模具角落的表面质量。

采用更小的 D2R1、D1R0.5 刀具进行清角,针对车灯模具的极细微角落,解决 “微小刀具加工稳定性”“清角彻底性” 等问题,实现高精度清角。

讲解汽车模具流道、排气系统的五轴加工方法,以及模具刻字(如品牌标识、型号)的编程与加工,丰富模具加工的应用场景。

针对汽车模具五轴加工生成的刀路,进行后处理配置与操作,确保生成的 NC 程序能被对应的五轴机床准确识别与执行,完成从编程到实际加工的最后一步。

课程简介

本文链接: https://www.u557.com/3626.html

![图片[1]-PowerMill 2023 汽车模具五轴编程入门到实战视频教程-机械资源网](https://www.u557.com/wp-content/uploads/2025/10/20251016122114642-QQ截图20251016122033-800x750.png)

暂无评论内容