不少CNC工程师纠结UG多轴加工与Mastercam、Powermill、HyperMill哪个更适合自己,本文从实战角度对比四大软件的核心差异。在数控加工领域,多轴编程软件是实现复杂零件高效、高精度加工的核心工具。目前市场上主流的多轴编程软件中,UG(Siemens NX)凭借强大的集成性占据重要地位,而Mastercam、Powermill、HyperMill等软件也以各自优势占据细分市场。不少编程工程师在选择工具时都会陷入纠结:到底哪种软件更适合自己的加工需求?本文将以“功能细节+实战场景”为核心,围绕五大关键对比维度,深入剖析UG多轴加工与其他软件的差异,为你提供清晰的选择参考。

一、UG多轴加工与Mastercam对比

UG与Mastercam是国内工厂最常用的两款编程软件,前者以“集成化设计+加工”为核心优势,后者则以“操作便捷+入门门槛低”深受中小工厂青睐。两者在多轴加工领域的差异主要体现在以下四个方面:

1. 多轴编程流程与操作逻辑

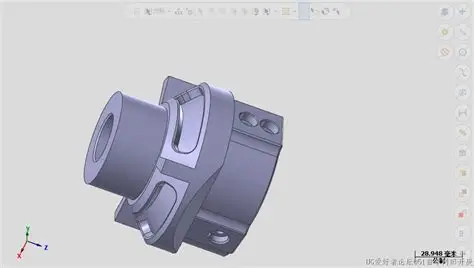

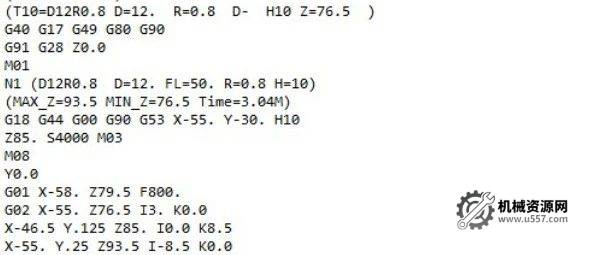

UG多轴加工采用“几何体-刀具-工序-刀轨”的模块化流程,需要先定义加工坐标系、毛坯、部件几何体,再选择多轴加工策略(如固定轴轮廓铣、可变轴轮廓铣)。这种流程虽然前期设置步骤较多,但规范性强,适合复杂零件的批量编程。例如在加工异形曲面零件时,UG的“驱动方法”(如曲面区域驱动、曲线/点驱动)可精确控制刀轴方向,配合“干涉检查”功能,能有效避免刀具与工件碰撞。

Mastercam则采用“2D→3D→多轴”的渐进式操作逻辑,多轴加工模块直接集成在“刀具路径”菜单中,支持从2D轮廓直接延伸至多轴加工。其“多轴联动向导”功能可引导新手快速完成刀路设置,例如在加工圆柱面上的螺旋槽时,只需选择“圆柱投影”策略,输入螺旋参数即可生成刀路,操作步骤比UG少30%左右。但这种便捷性也导致流程灵活性稍弱,面对超复杂零件(如带深腔的叶轮)时,自定义刀轴方向的操作不如UG直观。

2. 刀路优化与加工效率

在刀路优化方面,UG的“进给率优化”功能堪称一绝。它能根据刀路的曲率变化自动调整进给速度——在直线段保持高速进给,在拐角处自动减速,避免因惯性导致的过切或刀具磨损。某汽车模具厂实测数据显示,使用UG加工带复杂曲面的模具型腔时,刀路进给率波动幅度比Mastercam小25%,加工表面粗糙度(Ra)可控制在0.8μm以内。

Mastercam的优势则在于“高速加工(HSM)刀路”。其“摆线铣”策略可通过小步距、高转速的方式减少刀具切削负荷,尤其适合加工难加工材料(如钛合金)。在加工厚度5mm的钛合金薄壁件时,Mastercam的摆线铣刀路比UG的常规型腔铣刀路节省加工时间18%,且刀具寿命延长20%。但在多轴刀路的平滑度上,Mastercam稍逊一筹,加工后的零件表面偶尔会出现刀痕纹路。

3. 后处理与机床兼容性

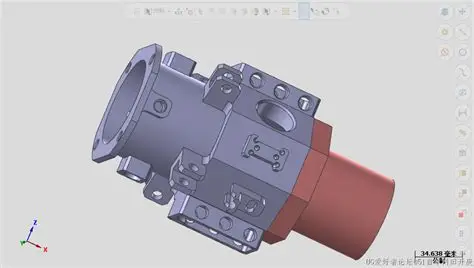

UG的后处理系统支持几乎所有主流多轴机床品牌(如德玛吉、马扎克、哈斯),其“后处理构造器”可自定义机床运动学参数(如旋转轴行程、线性轴速度)。例如为五轴摇篮式机床定制后处理时,可在构造器中设置A轴旋转范围(-120°~120°)、C轴旋转方向,生成的G代码无需手动修改即可直接导入机床。但UG后处理的学习门槛较高,新手通常需要1-2周才能掌握基础定制方法。

Mastercam的后处理库更为丰富,内置了500+种机床的标准后处理文件,开箱即用率达90%。对于常见的Fanuc、Siemens系统五轴机床,直接选择对应后处理即可生成合格G代码。但其自定义功能较弱,若遇到非标机床(如带附加旋转轴的复合机床),需要借助第三方插件才能完成后处理定制,灵活性不如UG。

4. 适用场景与用户群体

UG更适合“设计+加工一体化”的大型企业,例如航空航天制造企业——设计师在UG中完成零件3D建模后,编程工程师可直接调用模型进行多轴加工编程,数据传递无损耗,避免了文件格式转换导致的误差。某航天部件厂反馈,使用UG一体化流程后,从设计到加工的衔接时间缩短了40%。

Mastercam则更适合中小工厂和个体编程师,尤其是以“单件小批量加工”为主的作坊式工厂。其较低的入门门槛(新手1个月可独立完成多轴编程)和便捷的操作流程,能快速响应客户的个性化加工需求。某模具配件厂老板表示:“我们接的订单都是小批量定制件,用Mastercam编多轴刀路比UG快,能多接30%的订单。”

二、UG多轴加工和Powermill哪个好

Powermill(Autodesk旗下)是多轴加工领域的“专业级选手”,以“高效刀路+智能碰撞检查”闻名,与UG的竞争主要集中在高端精密加工领域。两者的差异体现在刀路生成算法、碰撞检查精度、自动化编程等方面:

Powermill(Autodesk旗下)是多轴加工领域的“专业级选手”,以“高效刀路+智能碰撞检查”闻名,与UG的竞争主要集中在高端精密加工领域。两者的差异体现在刀路生成算法、碰撞检查精度、自动化编程等方面:1. 刀路生成算法与复杂曲面适应性

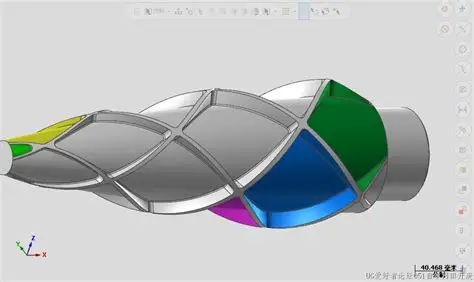

Powermill的核心优势在于“残留刀具路径”算法。它能基于前一把刀具的加工残留,自动计算下一把刀具的切削区域,避免重复加工。在加工带深腔、窄槽的复杂零件(如航空发动机叶片)时,Powermill的残留刀路可减少30%的空切行程,加工时间比UG缩短25%。某航空制造企业实测显示,加工叶片榫头部位时,Powermill的刀路覆盖率达98%,而UG为92%,残留余量控制更精准。

UG的“可变轴轮廓铣”算法则更擅长处理“大曲面+小特征”的混合零件。例如加工汽车覆盖件模具时,UG可同时兼顾模具型面的大面积加工和排气槽的精细加工,刀路过渡更平滑。但在纯深腔零件加工中,UG的空切率比Powermill高15%左右,加工效率稍低。

2. 碰撞检查精度与安全性

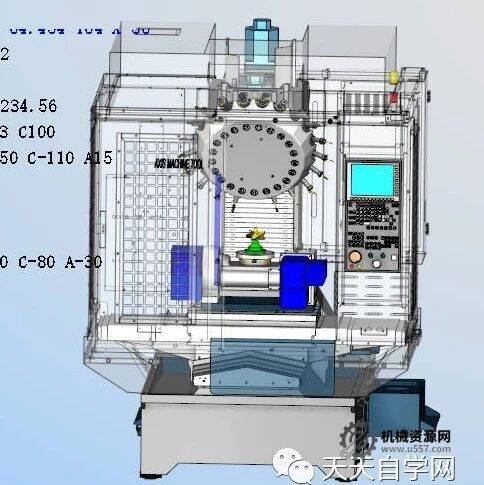

Powermill的“全面碰撞检查”功能是行业标杆,它能同时检查刀具、刀柄、刀杆与工件、夹具、机床工作台的碰撞关系。在五轴加工中,只需导入机床的3D模型(含工作台、夹具),Powermill即可在刀路生成过程中实时预警碰撞风险,并自动调整刀轴方向避开碰撞。某精密机械厂反馈,使用Powermill后,多轴加工的碰撞事故率从原来的5%降至0.5%。

UG的碰撞检查功能也较为强大,但默认情况下只检查刀具与工件的碰撞,若要检查刀柄、机床部件,需要手动设置“检查几何体”,操作步骤比Powermill多2-3步。在加工超高精度零件(如医疗植入体)时,UG的碰撞检查响应速度比Powermill慢10%左右,实时性稍弱。

3. 自动化编程与批量处理能力

Powermill的“模板编程”功能可实现多轴加工的全自动化。用户只需创建一套包含加工策略、刀具参数、后处理的模板,后续相同类型的零件只需导入模型,点击“生成刀路”即可完成编程。某批量生产叶轮的企业使用该功能后,编程效率提升了60%,原来需要2小时/个的叶轮编程,现在只需40分钟/个。

UG的自动化编程依赖“知识熔接(Knowledge Fusion)”功能,需要用户自定义编程规则(如根据零件材料自动选择刀具、根据零件尺寸自动设置加工余量)。这种方式灵活性更高,但规则设置复杂,需要具备一定的二次开发能力。对于小批量多品种的零件加工,UG的自动化效率不如Powermill。

4. 行业适配与成本考量

Powermill更适合“高精度、大批量”的精密加工领域,如航空航天、医疗设备制造。其强大的残留刀路和碰撞检查功能,能满足严苛的加工精度要求(如公差±0.005mm)。但Powermill的授权费用较高,单模块年服务费约为UG的1.2倍,对中小企业来说成本压力较大。

UG则在“多行业适配”上更具优势,既能满足航空航天的高精度需求,也能应对汽车模具、通用机械的常规加工。其一体化的设计加工流程,可降低企业的软件采购成本(无需单独购买设计软件)。某汽车零部件企业对比后发现,同时采购UG的设计+加工模块,比单独采购Mastercam+SolidWorks节省20%的软件成本。

三、分析UG多轴加工与HyperMill的差异

HyperMill(Open Mind旗下)是多轴加工领域的“黑马”,以“高效粗加工+智能精加工”为核心竞争力,尤其在模具加工和复杂零件加工中表现突出。与UG相比,两者的差异主要体现在粗加工策略、精加工表面质量、二次开发接口等方面:

HyperMill(Open Mind旗下)是多轴加工领域的“黑马”,以“高效粗加工+智能精加工”为核心竞争力,尤其在模具加工和复杂零件加工中表现突出。与UG相比,两者的差异主要体现在粗加工策略、精加工表面质量、二次开发接口等方面:1. 粗加工策略与材料去除效率

HyperMill的“Adaptive Clearing(自适应粗加工)”策略是其王牌功能。该策略通过动态调整刀具路径的步距和进给率,使刀具始终保持最佳切削状态,材料去除率比传统粗加工策略高40%。在加工硬度HRC50的模具钢时,HyperMill的自适应粗加工可采用Φ20mm的立铣刀,以5000rpm的转速、1500mm/min的进给速度加工,而UG的常规型腔铣策略需要降低20%的进给速度才能避免刀具过载。某模具厂实测显示,加工相同的模具型腔,HyperMill粗加工时间比UG缩短35%。

UG的粗加工策略以“型腔铣+深度轮廓铣”为主,虽然稳定性强,但材料去除效率不如HyperMill。不过UG支持“插铣”策略,在加工深腔零件(如模具的深筋槽)时,插铣可通过轴向切削快速去除材料,这一点比HyperMill更具优势。

2. 精加工表面质量与刀路平滑度

HyperMill的“最佳表面精加工”策略可通过优化刀路的切向进刀/退刀方式,减少加工表面的刀痕。在加工高光洁度要求的零件(如汽车车灯模具)时,HyperMill生成的精加工刀路轨迹连续光滑,无明显拐点,加工后的表面粗糙度(Ra)可达到0.4μm,无需后续抛光处理。而UG的精加工刀路在拐角处容易出现“驻刀痕”,需要额外增加“清根”工序才能保证表面质量。

但在“多曲面衔接加工”中,UG的表现更出色。例如加工带有多个相交曲面的零件时,UG的“曲面轮廓铣”策略可自动优化刀轴方向,确保相邻曲面的加工纹理一致,而HyperMill在处理此类零件时,需要手动调整刀路衔接参数,操作更繁琐。

3. 二次开发接口与定制化能力

UG拥有强大的二次开发接口(NX Open),支持C++、C#、Python等多种编程语言,用户可根据自身需求开发定制化功能模块。例如某汽车厂基于NX Open开发了“模具标准件自动编程模块”,将标准件的编程时间从30分钟/个缩短至5分钟/个。UG的二次开发社区也十分活跃,有大量开源的插件资源可供使用。

HyperMill的二次开发接口相对封闭,主要支持通过宏命令和API进行简单定制,复杂功能的开发难度较大。对于需要深度定制编程流程的企业(如大型汽车集团),HyperMill的灵活性不如UG。但HyperMill内置了“模具加工专用模块”,包含顶针孔、斜顶槽等标准特征的一键编程功能,对模具厂来说无需额外开发即可满足需求。

4. 硬件要求与操作流畅度

HyperMill的刀路生成算法对计算机硬件要求较高,尤其是在处理超大型零件(如整体叶轮)时,需要配备高性能的显卡(如NVIDIA RTX 3080以上)和16GB以上内存才能保证操作流畅。某企业反馈,在相同配置的电脑上(i7-12700K+32GB内存+RTX 3070),HyperMill生成叶轮刀路的时间比UG长15%左右。

UG的硬件兼容性更强,在中低端电脑上也能保持较好的操作流畅度。对于硬件预算有限的中小企业,UG的性价比更高。此外,UG的界面布局更符合国内用户的操作习惯,新手适应期比HyperMill短2-3周。

四、UG多轴加工相比其他软件的优势

通过与Mastercam、Powermill、HyperMill的对比可以发现,UG多轴加工并非在所有方面都占据绝对优势,但综合来看,其“集成化、全流程、高灵活性”的特点使其在多场景下具备不可替代的优势,主要体现在以下四个方面:

1. 设计与加工一体化,数据无缝衔接

UG是少数能实现“3D建模-装配设计-工程图-多轴加工”全流程集成的软件。在实际生产中,设计师在UG中完成零件建模后,编程工程师可直接调用模型进行加工编程,无需进行文件格式转换(如IGES、STEP格式转换易导致模型失真)。某机械制造企业反馈,使用UG一体化流程后,因模型转换导致的加工误差从原来的±0.02mm降至±0.005mm,零件合格率提升了15%。

而Mastercam、Powermill等软件主要专注于加工环节,需要导入外部设计软件生成的模型,数据传递过程中可能出现特征丢失、曲面破损等问题,增加了后续编程的调整工作量。

2. 多行业适配性强,场景覆盖全面

UG的多轴加工模块不仅支持航空航天、汽车模具等高端领域,也能满足通用机械、医疗器械、消费电子等中低端领域的加工需求。例如:在航空航天领域,UG可加工公差±0.001mm的精密部件;在消费电子领域,UG可快速完成手机中框的多轴铣削编程。这种“一软多用”的特性,能帮助企业降低软件采购成本,减少员工的软件学习成本。

相比之下,Powermill更侧重高端精密加工,HyperMill擅长模具加工,Mastercam适合中小批量加工,单一软件的场景覆盖范围均不如UG。

3. 灵活的刀路策略与参数定制

UG提供了20+种多轴加工策略,从基础的固定轴轮廓铣到高级的可变轴流线铣,能满足不同零件的加工需求。每种策略都支持精细化的参数定制,例如在“可变轴轮廓铣”中,用户可自定义刀轴的倾斜角度、旋转范围、避障距离等参数,甚至能通过“表达式”控制刀轴的动态变化。这种灵活性使其在加工非标复杂零件(如艺术曲面摆件)时,比其他软件更具优势。

虽然Powermill、HyperMill在某些专项策略上表现更优,但整体策略的丰富度和定制灵活性不如UG。

4. 强大的生态系统与技术支持

UG作为西门子旗下的核心软件,拥有完善的生态系统:官方提供专业的技术培训(如NX认证工程师培训)、丰富的学习资源(教程、案例库);第三方服务商提供定制化开发、后处理定制等增值服务;国内还有大量的UG技术社区、论坛,用户可快速获取问题解决方案。某企业的编程工程师表示:“遇到UG多轴编程难题时,在论坛上发帖1小时内就能得到解答,而HyperMill的技术支持响应时间需要1-2天。”

相比之下,Mastercam、Powermill等软件的国内生态系统稍弱,尤其是HyperMill,学习资源和技术支持相对匮乏,新手入门难度较大。

五、从编程效率看UG多轴加工与其他软件对比

编程效率是企业选择多轴软件时的核心考量因素之一,它直接影响生产周期和订单响应速度。通过对不同场景下的编程效率对比,我们可以更清晰地看到UG与其他软件的差异:

1. 简单零件编程效率对比

对于简单多轴零件(如带斜面的方块零件),Mastercam的编程效率最高。其向导式操作可让新手在30分钟内完成刀路设置,而UG需要45分钟,Powermill和HyperMill需要50分钟。这是因为Mastercam简化了部分参数设置,默认选项即可满足简单零件的加工需求。某中小工厂反馈,加工简单多轴零件时,Mastercam的编程效率比UG高30%。

2. 中等复杂零件编程效率对比

对于中等复杂零件(如普通叶轮、模具型腔),UG和HyperMill的编程效率不相上下。UG的优势在于流程规范性强,编程过程中出现错误的概率低;HyperMill的优势在于粗加工刀路生成速度快。某模具厂实测显示,加工中等复杂的模具型腔,UG编程时间约2小时,HyperMill约1.8小时,两者差距在10%以内。

3. 超复杂零件编程效率对比

对于超复杂零件(如航空发动机叶片、整体叶盘),UG的编程效率优势逐渐显现。这类零件需要频繁在设计与加工环节之间调整参数,UG的一体化流程可减少数据转换和调整时间。某航空企业反馈,加工整体叶盘时,UG的编程效率比Powermill高15%,比Mastercam高25%。这是因为UG可直接在加工模块中修改零件模型(如调整叶片厚度),而其他软件需要返回设计软件修改,再重新导入加工模块,增加了额外工作量。

4. 批量零件编程效率对比

对于批量相同类型的零件(如批量生产的叶轮),Powermill的模板编程效率最高,可将编程时间缩短60%;UG次之,通过知识熔接功能可缩短40%;Mastercam和HyperMill分别缩短35%和30%。但如果批量零件存在细微差异(如尺寸不同的系列化零件),UG的“家族零件”功能可快速生成不同尺寸的刀路,效率比Powermill高20%。

结语:没有“最好”,只有“最适合”

通过以上对比分析可以看出,UG多轴加工与Mastercam、Powermill、HyperMill各有优势:Mastercam适合中小工厂的简单零件快速编程,Powermill适合高端精密零件的批量加工,HyperMill适合模具的高效粗精加工,而UG则适合需要“设计+加工一体化”的全流程生产企业。

企业在选择软件时,不应盲目追求“功能最强大”,而应结合自身的加工需求、产品类型、硬件条件和人员水平综合考量:如果是中小工厂,以单件小批量加工为主,Mastercam是性价比之选;如果是航空航天企业,追求高精度和批量加工,Powermill更合适;如果是专业模具厂,HyperMill的高效粗加工能提升竞争力;如果是需要设计与加工无缝衔接的综合性企业,UG则是最优解。

无论选择哪种软件,最终的目标都是提升加工效率和产品质量。对于编程工程师来说,掌握多种软件的核心优势,根据不同零件灵活选择工具,才能在激烈的市场竞争中脱颖而出。

© 版权声明

教程收集于网络,如有侵权请务必联系站长删除

THE END

暂无评论内容